Una técnica que promete revolucionar la impresión en 3D y, de paso, que podría terminar con gran parte de los procesos de ensamblaje de componentes de circuitos eléctricos o componentes electromecánicos, fue desarrollada por investigadores de la Universidad de Columbia.

Durante la última década, la impresión 3D, también llamada fabricación aditiva, ha registrado un crecimiento de 20 por ciento anual, imprimiendo piezas que van desde componentes de aviones y piezas de automóviles hasta implantes médicos y dentales de metales y polímeros de ingeniería.

Uno de los procesos de fabricación más utilizados es la sinterización selectiva por láser (SLS), que imprime partes de polvos de material a escala de micras utilizando un láser. En este proceso, el láser calienta las partículas hasta el punto donde se fusionan para formar una masa sólida.

El problema es que las tecnologías SLS se han limitado a imprimir con un solo material a la vez: todo el componente debe estar fabricado del mismo polvo.

«¿Cuántos productos están hechos de un solo material? Las limitaciones de la impresión en un solo material han estado atormentando a la industria y bloqueando su expansión, evitando que alcance todo su potencial», afirma Hod Lipson, de la Facultad de Ingenería Mecánica de la Universidad de Columbia.

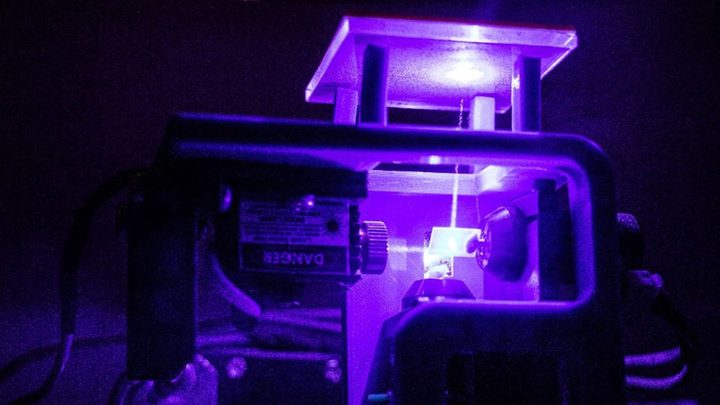

El equipo encabezado por Lipson usó su experiencia en robótica para desarrollar un nuevo enfoque que permite superar estas limitaciones. Al invertir el láser para que apunte hacia arriba, desarrollaron un mecanismo que permite que la SLS use múltiples materiales.

El prototipo funcional, junto con una muestra impresa que contenía dos materiales distintos, fue publicado recientemente por Additive Manufacturing como parte de su edición de diciembre de 2020.

«Nuestros resultados iniciales son emocionantes, porque insinúan un futuro en el que cualquier parte se puede fabricar con solo presionar un botón, donde se pueden encontrar objetos que van desde herramientas simples hasta sistemas más complejos como robots, sin necesidad de ensamblar”, dijo el investigador John Whitehead, que también participó del desarrollo.

La tecnología tiene el potencial de imprimir circuitos, componentes electromecánicos, piezas de robots, entre otros, adelantaron los investigadores.

Dificultades

La sinterización selectiva por láser tradicionalmente ha implicado la fusión de partículas de material utilizando un láser que apunta hacia abajo en una cama de impresión calentada. Se construye un objeto sólido de abajo hacia arriba, con la impresora colocando una capa uniforme de polvo y utilizando el láser para fusionar selectivamente parte del material en la capa. Luego, la impresora deposita una segunda capa de polvo en la primera capa, el láser fusiona material nuevo con el material de la capa anterior y el proceso se repite una y otra vez hasta que se completa la pieza.

Este proceso funciona bien si solo se utiliza un material en el proceso de impresión. Pero usar múltiples materiales en una sola impresión ha sido muy desafiante, porque una vez que la capa de polvo se deposita en la cama, no se puede quitar ni reemplazar por un polvo diferente.

La técnica

Los investigadores decidieron encontrar una manera de eliminar por completo la necesidad de un lecho de polvo. Instalaron múltiples placas de vidrio transparente, cada una recubierta con una capa delgada de un polvo plástico diferente.

Bajaron una plataforma de impresión sobre la superficie superior de uno de los polvos y dirigieron un rayo láser desde debajo de la placa y a través del fondo de la placa. Este proceso sinteriza selectivamente algo de polvo en la plataforma de impresión en un patrón preprogramado de acuerdo con un plan virtual. La plataforma se eleva con el material fundido y se mueve a otra placa, recubierta con un polvo diferente, donde se repite el proceso. Esto permite que múltiples materiales se incorporen en una sola capa o se apilen. Mientras tanto, la placa vieja y usada se repone.

En el documento, el equipo demostró su prototipo funcional al generar una muestra de 50 capas de espesor, 2,18 mm de polvo de poliuretano termoplástico (TPU) con una altura de capa promedio de 43,6 micras y una impresión de nylon y TPU de múltiples materiales con una altura de capa promedio de 71 micras.